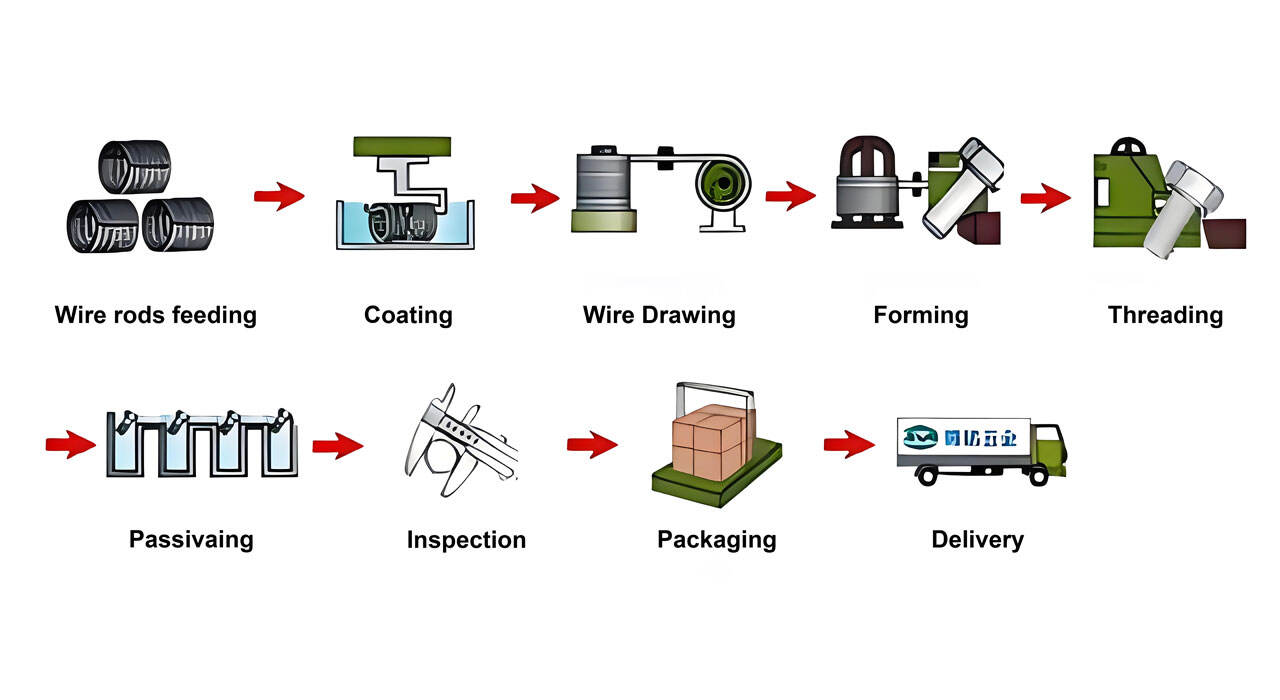

Como um fixador importante, porcas e parafusos são amplamente utilizados em várias indústrias. Seu processo de produção envolve múltiplas etapas, cada uma das quais tem um impacto importante no desempenho e qualidade do parafuso. O seguinte é uma explicação completa do processo de produção do parafuso, que inclui principalmente a seleção de matéria-prima, tração de fio, formação a frio, roscagem, tratamento térmico, tratamento de superfície, inspeção de qualidade, embalagem e armazenamento, entre outros.

Os materiais brutos dos parafusos geralmente são aço carbono de alta qualidade ou aço ligado. De acordo com diferentes requisitos de uso, escolha diferentes tipos de aço. O aço carbono de alta qualidade tem melhor plasticidade, ductilidade e desempenho de corte, enquanto o aço ligado possui maior resistência e durabilidade. Ao selecionar os materiais brutos, é necessário garantir que sua composição química, propriedades mecânicas, inspeção não destrutiva e outros indicadores atendam aos padrões relevantes.

O pré-tratamento é uma parte importante da produção de parafusos, incluindo principalmente corte de material, limpeza e tratamento de revestimento. O corte é para processar os materiais em um comprimento adequado para a forjagem a frio, a limpeza é para remover sujeira e escória de óxido na superfície do material, e o tratamento de revestimento pode aumentar a resistência à corrosão do material.

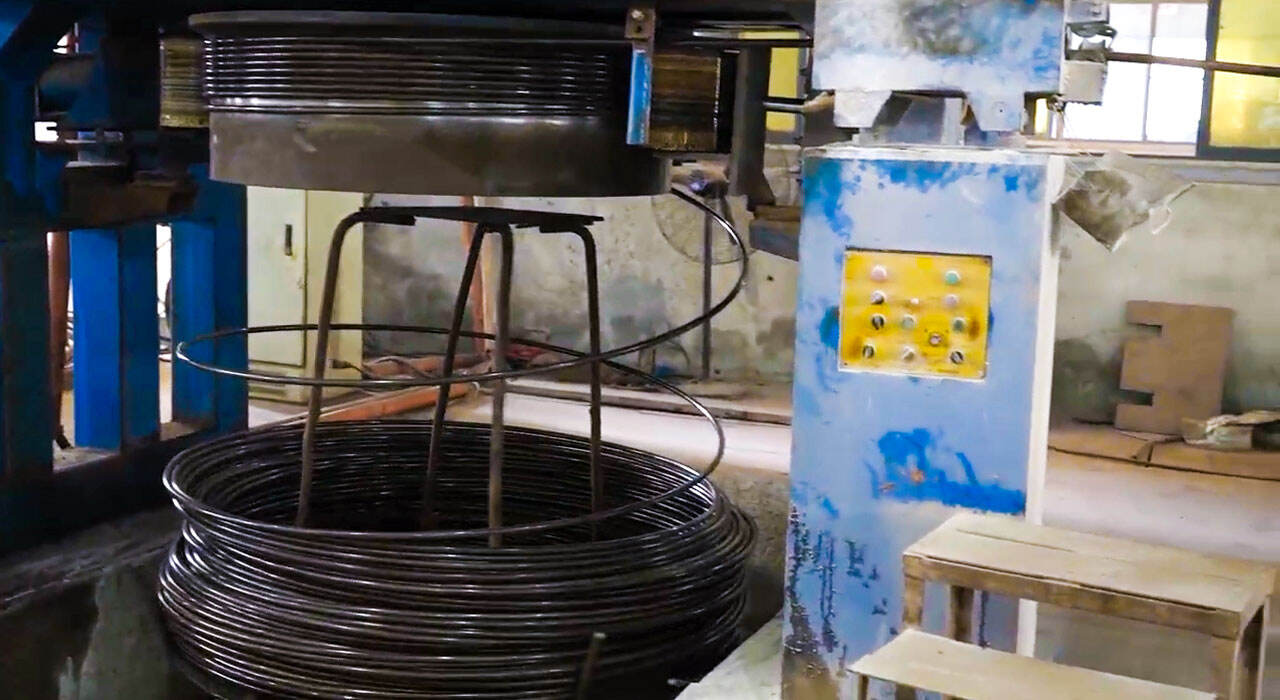

O alongamento de fio consiste em reduzir gradualmente o diâmetro dos materiais brutos por meio de uma série de alongamentos e compressões, obtendo-se assim fios ou barras nas especificações desejadas. Este processo requer um controle preciso da intensidade e do número de alongamentos para garantir que o fio ou barra tenha o tamanho e a forma necessários.

A formação por forgagem a frio é o processo central na produção de parafusos. Os materiais brutos pré-processados são transformados na forma preliminar do parafuso através de uma máquina específica de forgagem a frio. Durante este processo, os parâmetros da máquina de forgagem a frio, como pressão, temperatura e tempo, precisam ser controlados com precisão para garantir que o tamanho e a forma do parafuso atendam aos requisitos.

O roscamento é um processo importante no processamento de metais e é usado principalmente para processar rosca. O princípio é deformar plástica e gradualmente o bruto metálico através do roscamento, formando rosca com especificações e formas específicas. O processo de roscamento pode melhorar a resistência de conexão e a resistência ao desgaste de fixadores como parafusos e porcas, aumentando sua vida útil. Durante o processo de roscamento, parâmetros como a velocidade de rotação, velocidade de avanço e pressão da roda de roscamento precisam ser controlados para garantir a qualidade e precisão da rosca.

O tratamento térmico é uma etapa importante para alterar a estrutura interna do metal, melhorando a resistência e a corrosão dos parafusos através de aquecimento ou resfriamento. O processo de tratamento térmico requer controle preciso de temperatura e tempo para garantir o desempenho dos parafusos.

Para melhorar a resistência à corrosão e a estética dos parafusos, geralmente é necessário um tratamento de superfície. Métodos comuns de tratamento de superfície incluem galvanização, cromagem, pulverização plástica e pintura. A galvanização pode melhorar a resistência à corrosão dos parafusos e é adequada para ambientes externos e úmidos; a cromagem possui maior resistência ao desgaste e à corrosão; a pulverização plástica e a pintura podem proporcionar uma aparência bonita e têm um certo efeito anticorrosivo. Escolha o método de tratamento de superfície adequado de acordo com os requisitos de uso.

A inspeção de qualidade é uma parte importante para garantir a qualidade dos parafusos. Os itens de teste incluem teste dimensional, teste de aparência, teste de propriedades mecânicas e teste não destrutivo. A inspeção dimensional verifica principalmente se o diâmetro, o comprimento e os parâmetros de rosca do parafuso atendem aos requisitos; a inspeção de aparência concentra-se em verificar se há defeitos na superfície do parafuso, como rachaduras, rebarbas e ferrugem; a inspeção de propriedades mecânicas inclui teste de tração, teste de impacto e teste de dureza para avaliar as propriedades mecânicas do parafuso; o teste não destrutivo utiliza métodos como ultrassom, raios X e outros para verificar defeitos internos nos parafusos. Produtos não conformes devem ser identificados, isolados e processados a tempo.

Para garantir o desempenho e a qualidade dos parafusos, é necessário um embalagem e armazenamento adequados. O óleo e a poeira na superfície dos parafusos devem ser removidos antes do embalamento. Os materiais de embalagem devem ser secos, limpos e ter certas funções de prova contra umidade, choque e ferrugem. O método de embalagem pode ser escolhido como embalagem individual ou em lote, de acordo com os requisitos do cliente e as condições de transporte. O ambiente de armazenamento deve ser seco e bem ventilado, evitando a luz solar direta e condições de alta temperatura e umidade para prevenir a ferrugem e a corrosão dos parafusos. Verifique regularmente o ambiente de armazenamento para garantir que esteja em conformidade com os requisitos.

Notícias Quentes

Notícias QuentesSe tiver alguma sugestão, por favor, entre em contato conosco

Entre em Contato