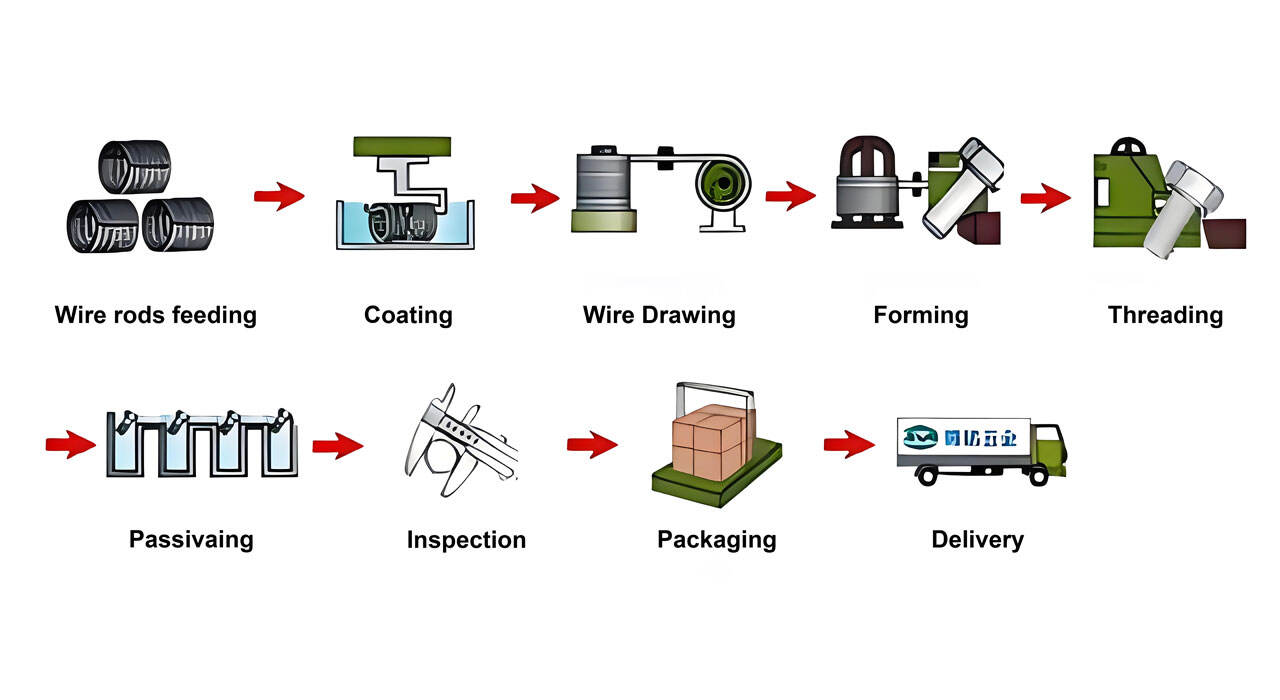

به عنوان یک بستهگر مهم، مسامیر در صنایع مختلف به طور گسترده استفاده میشوند. فرآیند تولید آن شامل مراحل متعددی است که هر کدام از آنها تأثیر زیادی بر عملکرد و کیفیت مسمر دارد. در ادامه توضیح کاملی از فرآیند تولید مسمر ارائه شده است که عمدتاً شامل انتخاب مواد اولیه، کشش سیم، سربرداری سرد، پیچش رول، پردازش گرمایی، پوشش سطحی، بررسی کیفیت، بستهبندی و ذخیرهسازی و غیره میباشد.

مواد اولیه مسامیر معمولاً از فولاد کربنی باکیفیت یا فولاد آلیاژی تشکیل شده است. بر اساس نیازهای مختلف استفاده، باید فولادهای با درجههای مختلفی را انتخاب کرد. فولاد کربنی باکیفیت پلاستیسیته، مرونگی و عملکرد برش بهتری دارد، در حالی که فولاد آلیاژی مقاومت بالاتری در برابر فشار و سفتی دارد. هنگام انتخاب مواد اولیه، لازم است تضمین کنیم که ترکیب شیمیایی، خواص مکانیکی، آزمایش غیرتخریبی و سایر شاخصها با استانداردهای مرتبط همخوانی داشته باشند.

پیشآمادهسازی بخش مهمی از تولید بولت است که عمدتا شامل بریدن مصالح، تمیزکاری و پوشش دهی است. بریدن به منظور پردازش مواد خام به طولی مناسب برای سرماگیری است، تمیزکاری برای حذف کثافت و لایه اکسید روی سطح ماده است و پوشش دهی میتواند مقاومت ضد زنگ زدن ماده را افزایش دهد.

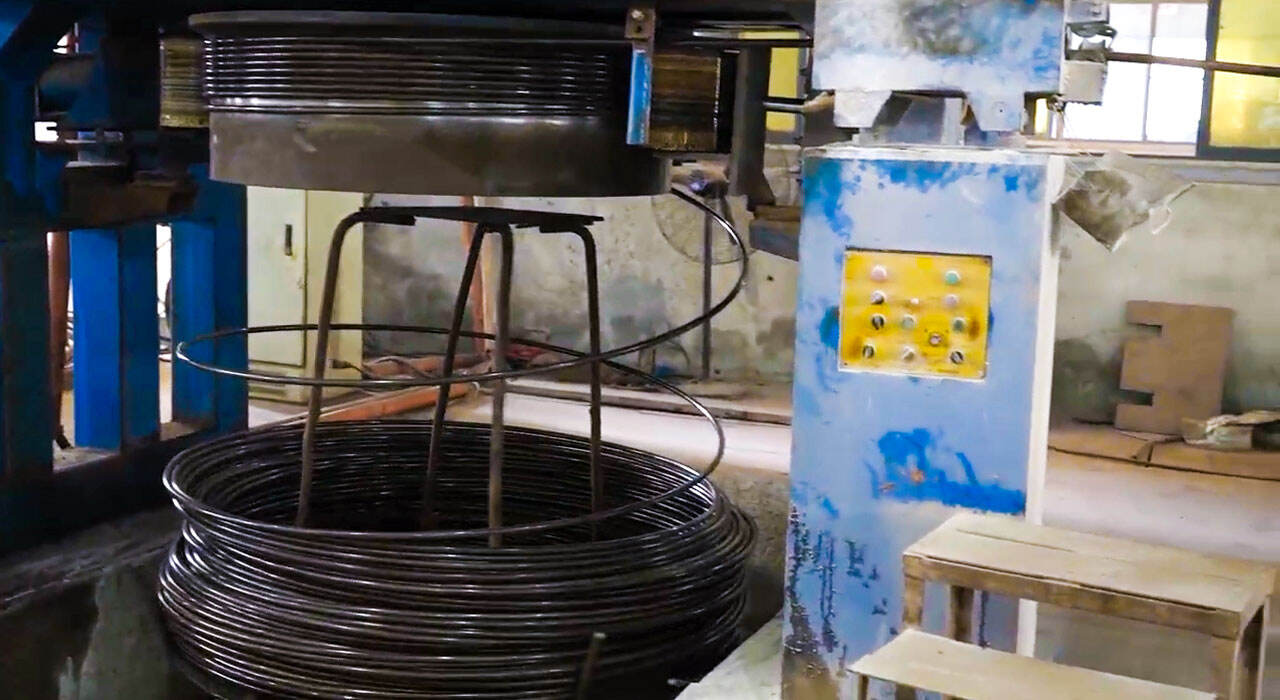

کشش سیم فرآیندی است که در آن قطر مواد خام به طور تدریجی با یک سری کشش و فشردهسازی کاهش مییابد تا سیمها یا چوبکهایی با مشخصات مورد نیاز به دست آید. این فرآیند نیازمند کنترل دقیق شدت و تعداد کششهاست تا اطمینان حاصل شود سیم یا چوبک به اندازه و شکل مورد نظر است.

تشکیل سرشار یک فرآیند اصلی در تولید بولت است. مواد خام پیشپردازش شده از طریق ماشین اختصاصی سرشار سرد به شکل اولیه بولت تبدیل میشوند. در این فرآیند، پارامترهای ماشین سرشار سرد، مانند فشار، دمای و زمان، باید به طور دقیق کنترل شوند تا اطمینان حاصل شود که اندازه و شکل بولت با الزامات سازگار باشد.

فرآیند پیچکوبی یک مرحله مهم در پردازش فلز است و اصلآ برای پردازش پیچها مورد استفاده قرار میگیرد. اصل این فرآیند، تغییر شکل پلاستیکی تدریجی قطعه خام فلزی از طریق کوبیدن است که باعث میشود پیچهایی با مشخصات و اشکال خاص تشکیل شوند. فرآیند پیچکوبی میتواند مقاومت اتصال و ضد سوزنده بودن سرشارهایی مانند بولتها و مهرهها را افزایش داده و عمر کاربرد آنها را بهبود بخشد. در طی فرآیند پیچکوبی، پارامترهایی مانند سرعت چرخش، سرعت تغذیه و فشار چرخ پیچکوبی باید کنترل شوند تا کیفیت و دقت پیچ تضمین شود.

پردازش گرم یک مرحله مهم برای تغییر ساختار داخلی فلز است که با افزایش دمای یا سرد کردن، مقاومت و ضد زنگ زدگی بولتها را بهبود میبخشد. فرآیند پردازش گرم نیازمند کنترل دقیق دما و زمان است تا عملکرد بولت تضمین شود.

برای بهبود مقاومت برابر فرسایش و زیبایی مهرهها، معمولاً نیاز به تراکم سطحی است. روشهای متداول تراکم سطحی شامل زنکاری، کروم کاری، پوشش پلاستیکی و رنگ کشیدن است. زنکاری میتواند مقاومت برابر فرسایش مهرهها را افزایش دهد و مناسب محیطهای بیرونی و مرطوب است؛ کروم کاری مقاومت بیشتری در برابر سpong و فرسایش دارد؛ پوشش پلاستیکی و رنگ کشیدن میتوانند ظاهر زیبایی ارائه دهند و اثر ضد فرسایشی مشخصی داشته باشند. روش تراکم سطحی مناسب را بر اساس نیازهای استفاده انتخاب کنید.

بررسی کیفیت بخش مهمی از تضمین کیفیت مهرهها است. موارد آزمایش شامل آزمایش ابعاد، آزمایش ظاهری، آزمایش خواص مکانیکی و آزمایش غیرخربده است. بررسی ابعاد عمدتاً چک کردن این است که قطر، طول و پارامترهای ریزه مهره آیا نیازمندیها را دارا هستند یا خیر؛ بررسی ظاهری به بررسی وجود عیوبی مثل شکستگی، سرپیچی و صدوع روی سطح مهره میپردازد؛ بررسی خواص مکانیکی شامل آزمایش کشش، آزمایش ضربه و آزمایش سختی برای ارزیابی خواص مکانیکی مهره است؛ آزمایش غیرخربده از روشهایی مثل فرکانس بالا، اشعه ایکس و غیره برای بررسی عیوب داخلی مهرهها استفاده میکند. محصولات غیرمطابق باید به صورت زمانی شناسایی، جدا شده و پردازش شوند.

برای تضمین عملکرد و کیفیت مهرهها، بستهبندی و ذخیرهسازی مناسب ضروری است. روی مهرهها باید قبل از بستهبندی روغن و گرد و غبار برداشته شود. مواد بستهبندی باید خشک، تمیز باشند و دارای ویژگیهای ضدآب، ضدصدمه و ضدرویسازی باشند. روش بستهبندی میتواند بر اساس نیاز مشتری و شرایط حمل و نقل، به صورت بستهبندی تکی یا گروهی انتخاب شود. محیط ذخیرهسازی باید خشک و دارای تهویه مناسب باشد، از نور خورشید مستقیم، دماهای بالا و شرایط رطوبتی بالا جلوگیری شود تا جلوی رویسازی و فرسایش مهرهها گرفته شود. بررسی منظم محیط ذخیرهسازی برای تضمین مطابقت با شرایط لازم انجام شود.

اخبار داغ

اخبار داغ 2024-02-26

2023-12-20

2023-06-18