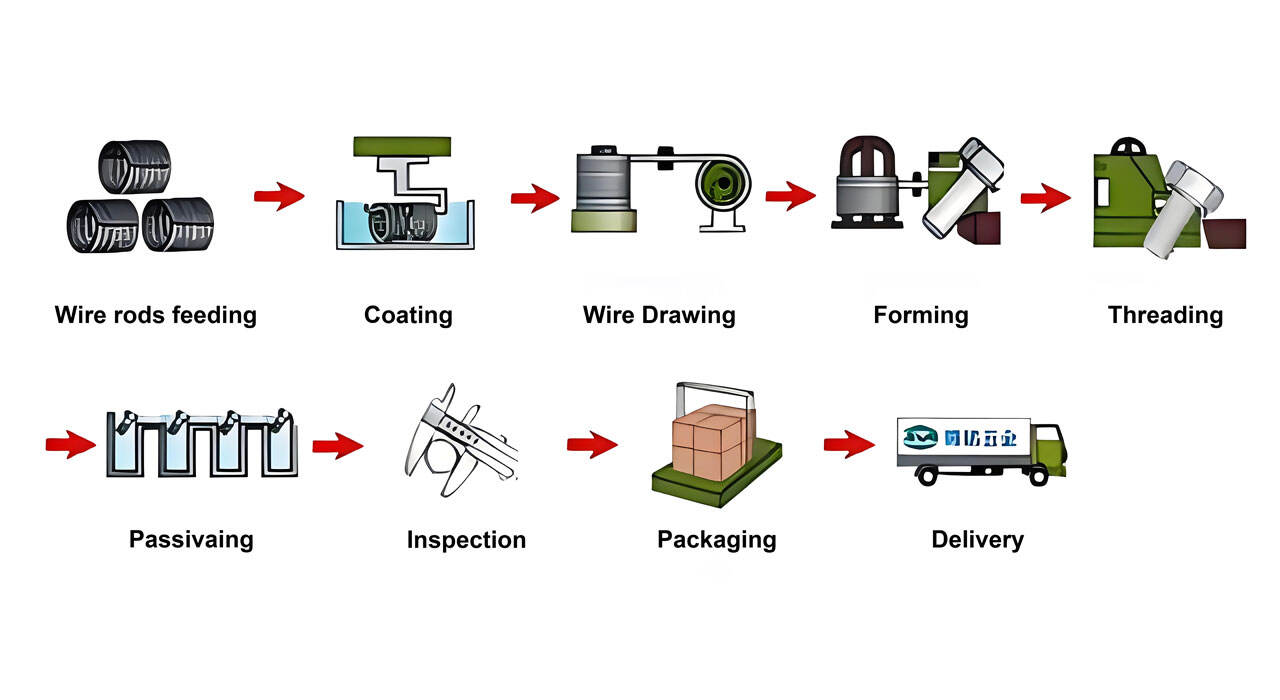

ในฐานะอุปกรณ์ยึดที่สำคัญ น็อตถูกใช้อย่างแพร่หลายในหลากหลายอุตสาหกรรม กระบวนการผลิตของน็อตประกอบด้วยขั้นตอนหลายอย่าง ซึ่งแต่ละขั้นตอนมีผลกระทบสำคัญต่อสมรรถนะและคุณภาพของน็อต ต่อไปนี้เป็นคำอธิบายโดยละเอียดเกี่ยวกับกระบวนการผลิตน็อต ซึ่งรวมถึงการเลือกวัตถุดิบ การดึงลวด การกดเย็น การกลึงเกลียว การบำบัดความร้อน การเคลือบผิว การตรวจสอบคุณภาพ การบรรจุ และการเก็บรักษา เป็นต้น

วัสดุต้นทางของหัวเกลียวมักจะเป็นเหล็กคาร์บอนคุณภาพสูงหรือเหล็กLOY ตามความต้องการในการใช้งานที่แตกต่างกัน เลือกเกรดของเหล็กที่แตกต่างกัน เหล็กคาร์บอนคุณภาพสูงมีความยืดหยุ่น ความเหนียว และสมรรถนะในการตัดที่ดีกว่า ในขณะที่เหล็กLOY มีความแข็งแรงและความทนทานต่อการสึกหรอสูงกว่า เมื่อเลือกวัสดุต้นทาง จำเป็นต้องตรวจสอบให้แน่ใจว่าองค์ประกอบทางเคมี สมรรถนะกล ทดสอบแบบไม่ทำลาย และตัวชี้วัดอื่นๆ ตรงตามมาตรฐานที่เกี่ยวข้อง

การเตรียมพื้นฐานเป็นส่วนสำคัญของการผลิตหัวเกลียว โดยรวมถึงการตัดวัสดุ การทำความสะอาดและการเคลือบผิว การตัดคือการประมวลผลวัสดุให้มีความยาวที่เหมาะสมสำหรับการปั๊มเย็น การทำความสะอาดคือการกำจัดสิ่งสกปรกและสะเก็ดออกไซด์บนผิววัสดุ และการเคลือบผิวสามารถเพิ่มความสามารถในการต้านทานการกัดกร่อนของวัสดุได้

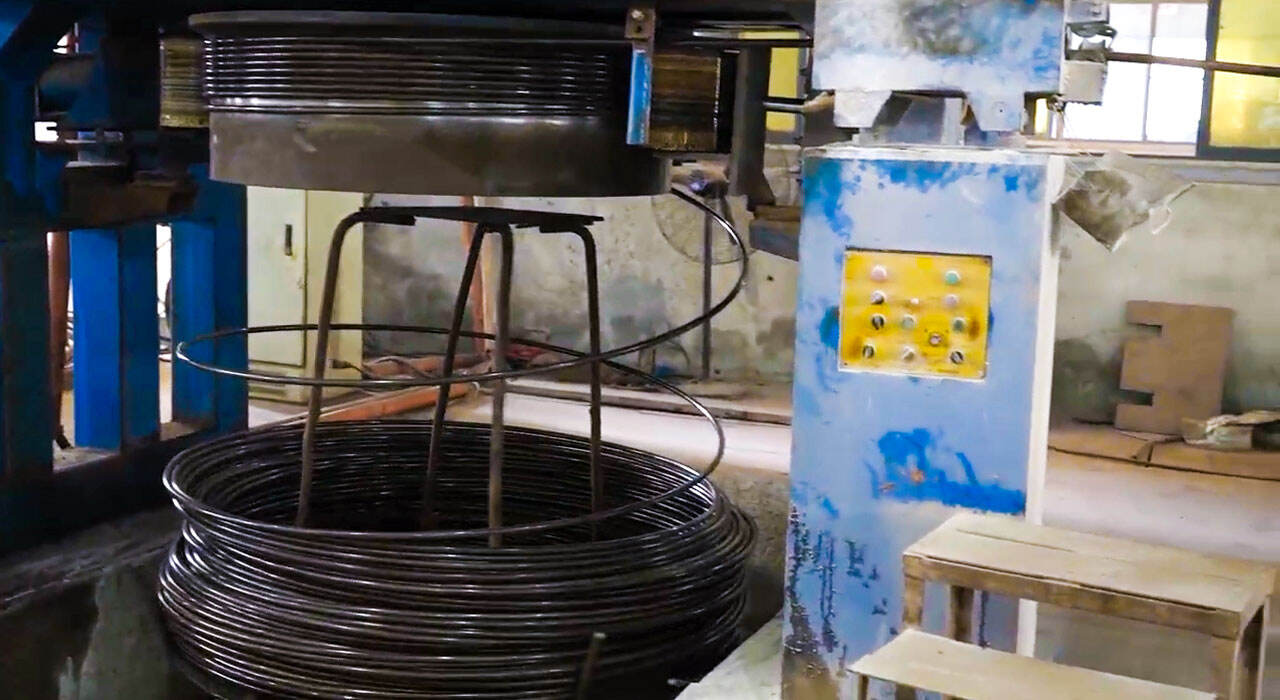

การดึงลวดคือการลดเส้นผ่านศูนย์กลางของวัสดุดิบอย่างค่อยเป็นค่อยไปผ่านกระบวนการยืดและอัดหลายขั้นตอน เพื่อให้ได้ลวดหรือแท่งที่มีขนาดตามที่ต้องการ กระบวนการนี้ต้องควบคุมความเข้มข้นและความถี่ของการยืดอย่างแม่นยำ เพื่อให้แน่ใจว่าลวดหรือแท่งมีขนาดและรูปร่างตามที่กำหนด

การปั๊มเย็นเป็นกระบวนการหลักในการผลิตโบลต์ วัสดุที่ผ่านการประมวลผลแล้วจะถูกแปรรูปให้กลายเป็นรูปร่างเบื้องต้นของโบลต์ผ่านเครื่องปั๊มเย็นเฉพาะทาง ในระหว่างกระบวนการนี้ จำเป็นต้องควบคุมพารามิเตอร์ของเครื่องปั๊มเย็น เช่น แรงดัน อุณหภูมิ และเวลา อย่างแม่นยำ เพื่อให้แน่ใจว่าขนาดและรูปร่างของโบลต์ตรงตามข้อกำหนด

การเกลียวเป็นกระบวนการสำคัญในกระบวนการแปรรูปโลหะและใช้หลักในการแปรรูปเกลียว การทำงานคือการทำให้ชิ้นงานโลหะเปลี่ยนรูปแบบพลาสติกผ่านการกลิ้งเพื่อสร้างเกลียวกับขนาดและความรูปแบบเฉพาะ การทำเกลียวสามารถเพิ่มความแข็งแรงของการเชื่อมต่อและการต้านทานการสึกหรอของเครื่องยึด เช่น โบลท์และน็ัต และยังเพิ่มอายุการใช้งาน ในระหว่างกระบวนการเกลียว จำเป็นต้องควบคุมพารามิเตอร์ เช่น ความเร็วรอบ ความเร็วในการเลี้ยง และแรงกดของล้อเกลียว เพื่อให้มั่นใจถึงคุณภาพและความแม่นยำของเกลียว

การบำบัดความร้อนเป็นขั้นตอนสำคัญในการเปลี่ยนโครงสร้างภายในของโลหะ โดยการเพิ่มความแข็งแรงและความต้านทานการกัดกร่อนของโบลท์ผ่านการอุ่นหรือเย็น การบำบัดความร้อนต้องการการควบคุมอุณหภูมิและเวลาอย่างแม่นยำเพื่อให้มั่นใจถึงสมรรถนะของโบลท์

เพื่อปรับปรุงความต้านทานการกัดกร่อนและความสวยงามของหัวเกลียว จำเป็นต้องมีการบำบัดผิวหน้าอย่างเหมาะสม วิธีการบำบัดผิวทั่วไปรวมถึงการชุบสังกะสี การชุบโครเมียม การพ่นพลาสติกและการทาสี การชุบสังกะสีสามารถเพิ่มความต้านทานการกัดกร่อนให้กับหัวเกลียวและเหมาะสำหรับสภาพแวดล้อมกลางแจ้งและชื้นแฉะ; การชุบโครเมียมมีความต้านทานการสึกหรอและการกัดกร่อนที่ดีกว่า; การพ่นพลาสติกและการทาสีสามารถให้ลักษณะที่สวยงามและมีผลในการป้องกันการกัดกร่อนในระดับหนึ่ง เลือกวิธีการบำบัดผิวที่เหมาะสมตามข้อกำหนดการใช้งาน

การตรวจสอบคุณภาพเป็นส่วนสำคัญของการรับประกันคุณภาพของเกลียวโบลต์ การทดสอบประกอบด้วยการทดสอบมิติ การทดสอบลักษณะปรากฏ การทดสอบสมบัติกล และการทดสอบแบบไม่ทำลาย การตรวจสอบมิติจะตรวจสอบว่าเส้นผ่านศูนย์กลาง ความยาว และพารามิเตอร์เกลียวของโบลต์ตรงตามข้อกำหนดหรือไม่ การตรวจสอบลักษณะปรากฏเน้นที่ว่ามีข้อบกพร่อง เช่น เงา ขอบคม และสนิมบนผิวของโบลต์หรือไม่ การตรวจสอบสมบัติกลรวมถึงการทดสอบแรงดึง การทดสอบแรงกระแทกและการทดสอบความแข็งเพื่อประเมินสมบัติกลของโบลต์ การทดสอบแบบไม่ทำลายใช้วิธีการเช่น เซฟเว่นและรังสีเอกซ์ เพื่อตรวจสอบข้อบกพร่องภายในของโบลต์ ผลิตภัณฑ์ที่ไม่ผ่านมาตรฐานควรได้รับการระบุแยกออก และทำการจัดการอย่างทันท่วงที

เพื่อให้มั่นใจในประสิทธิภาพและความทนทานของหัวเกลียว จำเป็นต้องมีการแพ็กและจัดเก็บที่เหมาะสม ก่อนทำการแพ็กควรทำความสะอาดน้ำมันและฝุ่นที่อยู่บนพื้นผิวของหัวเกลียว วัสดุสำหรับแพ็กควรมีความแห้งสะอาด และมีคุณสมบัติในการกันความชื้น กันกระแทก และกันสนิมได้ การเลือกวิธีการแพ็กสามารถทำได้ตามข้อกำหนดของลูกค้าและเงื่อนไขการขนส่ง เช่น การแพ็กแบบชิ้นเดียวหรือแพ็กเป็นกลุ่ม สภาพแวดล้อมในการเก็บรักษาควรมีความแห้งและระบายอากาศได้ดี หลีกเลี่ยงแสงแดดโดยตรง อุณหภูมิสูง และความชื้น เพื่อป้องกันไม่ให้หัวเกลียวเกิดสนิมและการเสียหาย นอกจากนี้ควรตรวจสอบสภาพการเก็บรักษาเป็นประจำเพื่อให้มั่นใจว่าสอดคล้องกับข้อกำหนด

ข่าวร้อน

ข่าวร้อน2024-02-26

2023-12-20

2023-06-18