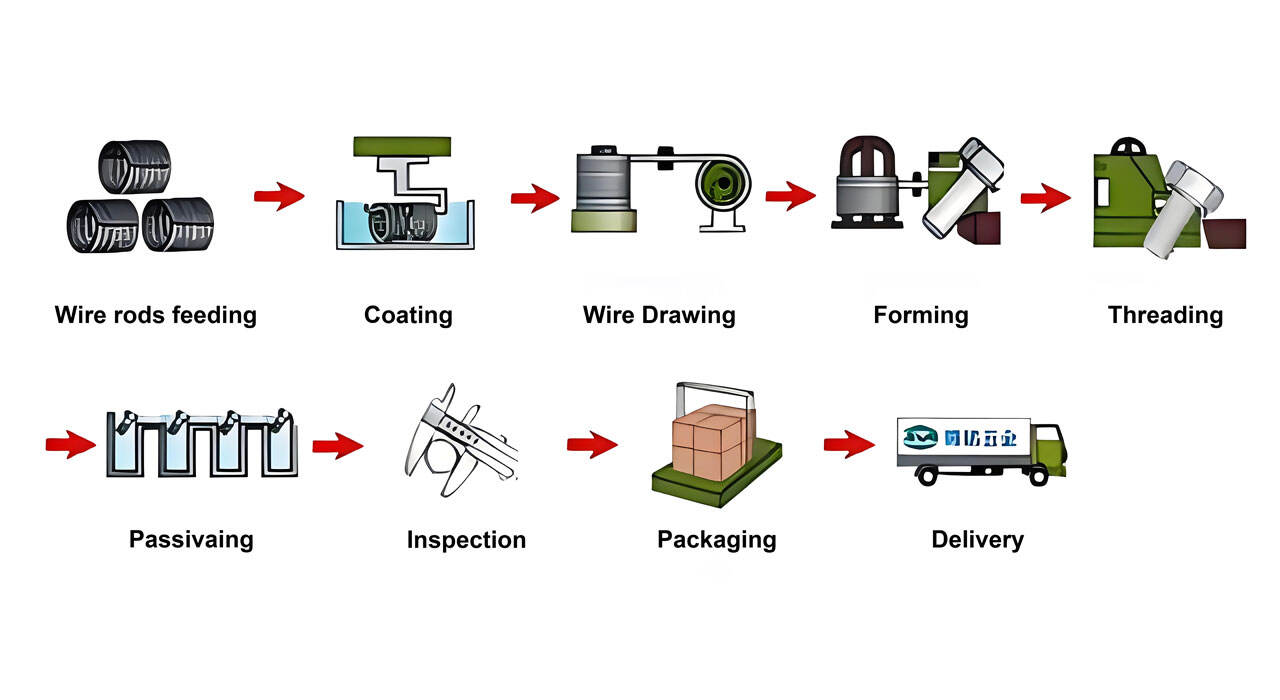

En tant que fixateur important, les boulons sont largement utilisés dans diverses industries. Leur processus de fabrication implique plusieurs étapes, chacune ayant un impact important sur les performances et la qualité du boulon. Ce qui suit est une explication complète du processus de fabrication des boulons, qui inclut principalement la sélection des matières premières, le tirage fil, l'emboutissage à froid, le filetage, le traitement thermique, le traitement de surface, le contrôle qualité, l'emballage et le stockage, etc.

Les matières premières des boulons sont généralement en acier au carbone de haute qualité ou en acier allié. Selon les différents besoins d'utilisation, choisissez des grades d'acier différents. L'acier au carbone de haute qualité offre une meilleure plasticité, une meilleure tenue à l'usure et des performances de coupe, tandis que l'acier allié présente une plus grande résistance et une meilleure résistance à l'usure. Lors du choix des matières premières, il est nécessaire de s'assurer que leur composition chimique, leurs propriétés mécaniques, les tests non destructifs et autres critères répondent aux normes pertinentes.

Le prétraitement est une partie importante de la production de boulons, comprenant principalement le découpage des matériaux, le nettoyage et le traitement de revêtement. Le découpage consiste à transformer les matières premières en une longueur adaptée pour le forgeage à froid, le nettoyage permet d'enlever la saleté et l'oxyde présent sur la surface du matériau, et le traitement de revêtement peut améliorer la résistance à la corrosion du matériau.

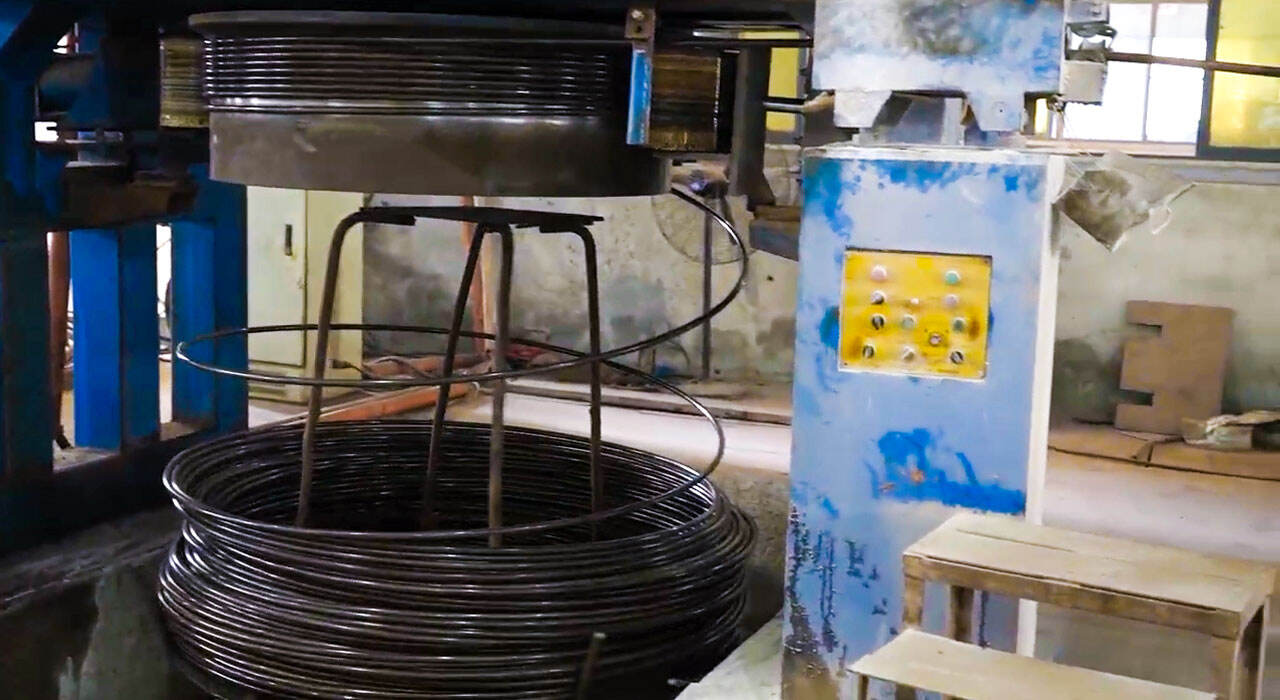

Le filage consiste à réduire progressivement le diamètre des matériaux bruts par une série d'étirements et de compressions, afin d'obtenir des fils ou des barres aux spécifications requises. Ce processus nécessite un contrôle précis de l'intensité et du nombre d'étirements pour s'assurer que le fil ou la barre ait la taille et la forme souhaitées.

Le forgeage à froid est le processus central de la production de boulons. Les matériaux bruts prétraités sont transformés en la forme préliminaire du boulon grâce à une machine de forgeage à froid dédiée. Pendant ce processus, les paramètres de la machine de forgeage à froid, tels que la pression, la température et le temps, doivent être contrôlés avec précision pour s'assurer que la taille et la forme du boulon répondent aux exigences.

Le filetage par roulement est un processus important dans le traitement des métaux et est principalement utilisé pour usiner des filets. Le principe consiste à déformer plastiquement le métal brut progressivement par roulement, formant ainsi des filets avec des spécifications et des formes particulières. Le processus de filetage par roulement peut améliorer la résistance de connexion et la résistance à l'usure des éléments de fixation tels que les boulons et écrous, et augmenter leur durée de vie. Pendant le processus de filetage par roulement, il est nécessaire de contrôler les paramètres tels que la vitesse de rotation, la vitesse d'avance et la pression de la roue de filetage pour garantir la qualité et la précision du filet.

Le traitement thermique est une étape importante pour modifier la structure interne du métal, améliorant la résistance et la corrosion des boulons par chauffage ou refroidissement. Le processus de traitement thermique nécessite un contrôle précis de la température et du temps pour assurer les performances des boulons.

Pour améliorer la résistance à la corrosion et l'esthétique des boulons, un traitement de surface est généralement nécessaire. Les méthodes courantes de traitement de surface incluent le galvanisation, le chromage, le pulvérisation en plastique et la peinture. La galvanisation peut améliorer la résistance à la corrosion des boulons et est adaptée aux environnements extérieurs et humides ; le chromage offre une meilleure résistance à l'usure et à la corrosion ; la pulvérisation en plastique et la peinture peuvent fournir une apparence élégante et ont un certain effet anti-corrosion. Choisissez la méthode de traitement de surface appropriée en fonction des exigences d'utilisation.

Le contrôle qualité est une partie importante pour garantir la qualité des boulons. Les éléments de test incluent le contrôle dimensionnel, le contrôle d'apparence, le contrôle des propriétés mécaniques et le contrôle non destructif. Le contrôle dimensionnel vérifie principalement si le diamètre, la longueur et les paramètres de filetage du boulon répondent aux exigences ; l'inspection visuelle se concentre sur la présence de défauts tels que des fissures, des bavures ou de la rouille à la surface du boulon ; le contrôle des propriétés mécaniques inclut des essais de traction, d'impact et de dureté pour évaluer les propriétés mécaniques du boulon ; le contrôle non destructif utilise des méthodes comme l'ultrason et les rayons X pour détecter les défauts internes des boulons. Les produits non conformes doivent être identifiés, isolés et traités en temps opportun.

Pour garantir les performances et la qualité des boulons, un emballage et un stockage appropriés sont nécessaires. L'huile et la poussière sur la surface des boulons doivent être enlevées avant l'emballage. Les matériaux d'emballage doivent être secs, propres, et avoir des fonctions étanches à l'humidité, anti-choc et anti-rouille. La méthode d'emballage peut être choisie entre l'emballage individuel ou par lot, selon les exigences du client et les conditions de transport. L'environnement de stockage doit être sec et bien ventilé, en évitant l'exposition directe au soleil ainsi que les conditions de haute température et d'humidité pour prévenir la rouille et la corrosion des boulons. Vérifiez régulièrement l'environnement de stockage pour vous assurer qu'il est conforme aux exigences.

Actualités à la Une

Actualités à la Une