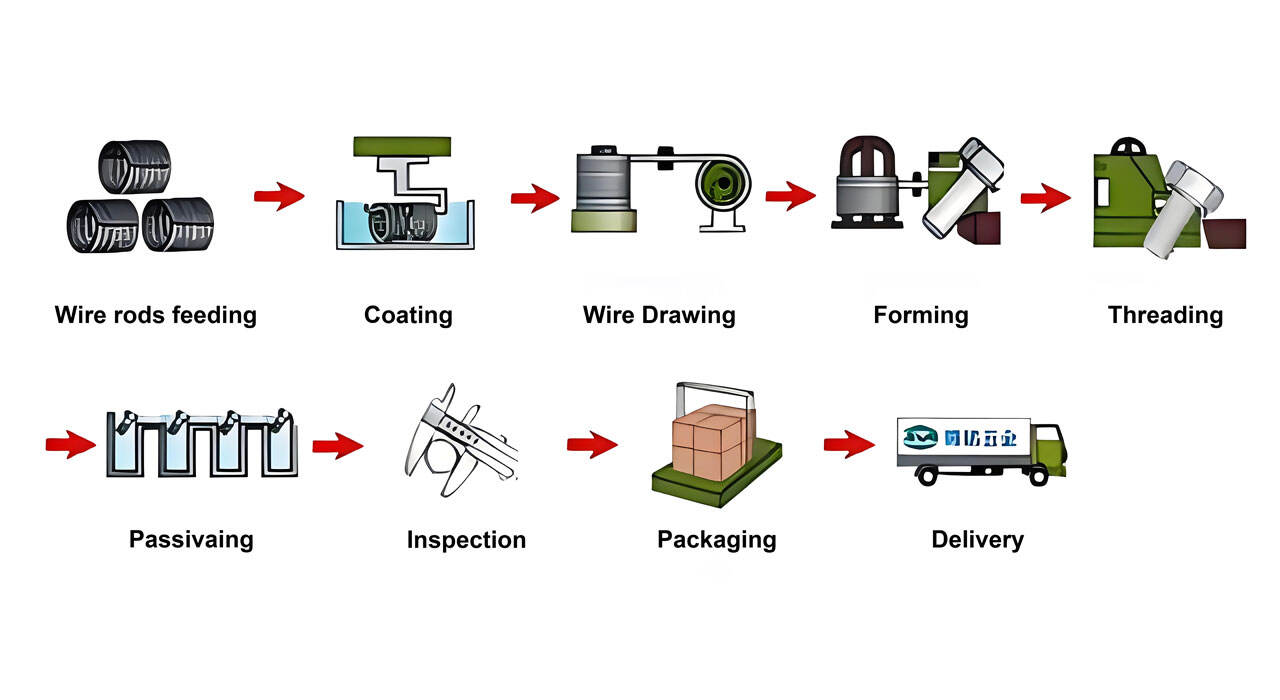

Como un elemento de unión importante, los pernos se utilizan ampliamente en diversas industrias. Su proceso de producción implica múltiples etapas, cada una de las cuales tiene un impacto importante en el rendimiento y la calidad del perno. A continuación se presenta una explicación completa del proceso de producción de pernos, que incluye principalmente la selección de materiales, alambrado, cabezal frío, roscado, tratamiento térmico, tratamiento de superficie, inspección de calidad, empaquetado y almacenamiento, entre otros.

Los materiales básicos de los pernos suelen ser acero al carbono de alta calidad o acero aleado. Según los diferentes requisitos de uso, se eligen diferentes tipos de acero. El acero al carbono de alta calidad tiene una mejor plasticidad, ductilidad y rendimiento de corte, mientras que el acero aleado tiene mayor resistencia y capacidad de desgaste. Al seleccionar los materiales básicos, es necesario asegurar que su composición química, propiedades mecánicas, ensayos no destructivos y otros indicadores cumplan con los estándares relevantes.

El pretratamiento es una parte importante de la producción de pernos, incluyendo principalmente el corte de materiales, limpieza y tratamiento de recubrimiento. El corte consiste en procesar los materiales a una longitud adecuada para el cabezal frío, la limpieza consiste en eliminar la suciedad y la escala de óxido en la superficie del material, y el tratamiento de recubrimiento puede mejorar la resistencia a la corrosión del material.

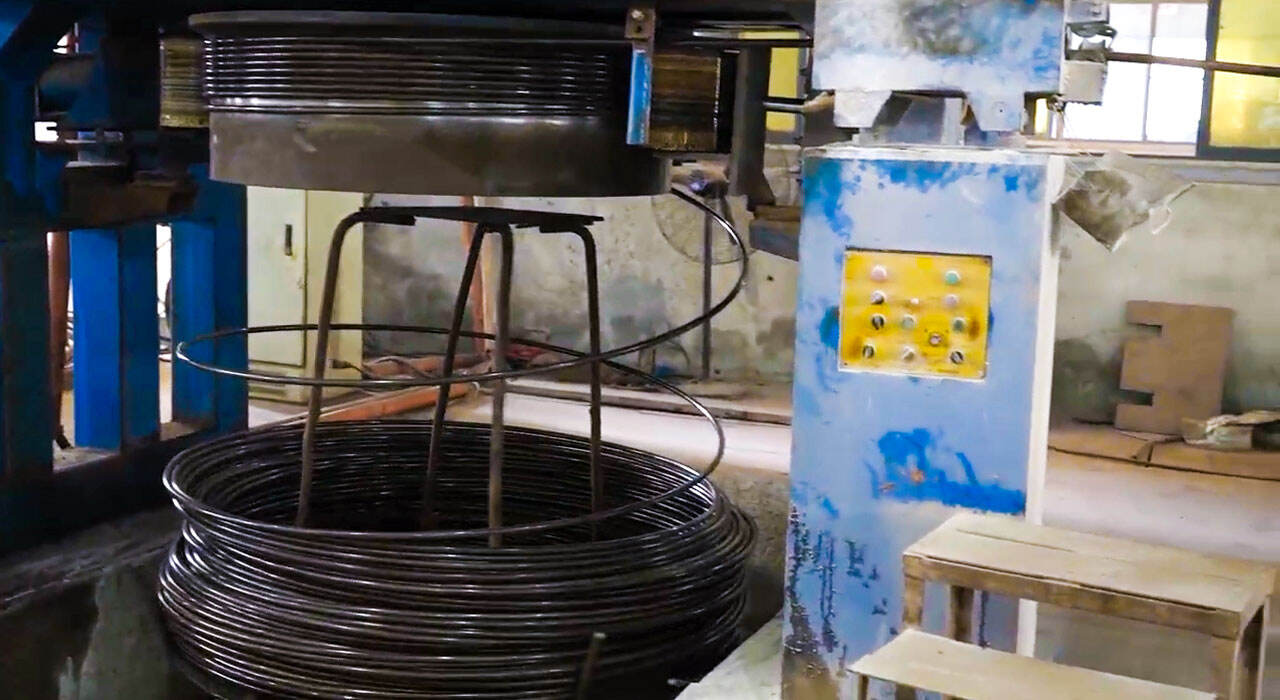

El alambrado consiste en reducir gradualmente el diámetro de los materiales brutos a través de una serie de estiramientos y compresiones, obteniendo así alambres o varillas de las especificaciones requeridas. Este proceso requiere un control preciso de la intensidad y el número de estiramientos para asegurar que el alambre o varilla tenga el tamaño y forma requeridos.

El conformado por cabezado frío es el proceso central en la producción de tuercas y pernos. Los materiales previamente procesados se transforman en la forma preliminar del perno mediante una máquina especializada de cabezado frío. Durante este proceso, los parámetros de la máquina de cabezado frío, como la presión, la temperatura y el tiempo, deben controlarse con precisión para asegurar que el tamaño y forma del perno cumplan con los requisitos.

El rodado de roscas es un proceso importante en el procesamiento de metales y se utiliza principalmente para procesar roscas. El principio consiste en deformar plásticamente el material base a través del rodado, formando así roscas con especificaciones y formas determinadas. El proceso de rodado de roscas puede mejorar la resistencia de unión y la resistencia al desgaste de los elementos de unión como tuercas y tornillos, aumentando su vida útil. Durante el proceso de rodado de roscas, es necesario controlar parámetros como la velocidad de rotación, la velocidad de avance y la presión de la rueda de rodado para garantizar la calidad y precisión de la rosca.

El tratamiento térmico es un paso importante para cambiar la estructura interna del metal, mejorando la resistencia y la resistencia a la corrosión de los tornillos mediante calentamiento o enfriamiento. El proceso de tratamiento térmico requiere un control preciso de la temperatura y el tiempo para asegurar el rendimiento de los tornillos.

Para mejorar la resistencia a la corrosión y la estética de los pernos, generalmente se requiere un tratamiento superficial. Los métodos comunes de tratamiento superficial incluyen galvanizado, cromado, pulverización plástica y pintura en aerosol. El galvanizado puede mejorar la resistencia a la corrosión de los pernos y es adecuado para entornos al aire libre y húmedos; el cromado tiene una mayor resistencia al desgaste y a la corrosión; la pulverización plástica y la pintura pueden proporcionar una apariencia atractiva y tienen un cierto efecto anticorrosivo. Elija el método de tratamiento superficial adecuado según los requisitos de uso.

La inspección de calidad es una parte importante para garantizar la calidad de los pernos. Los elementos de prueba incluyen pruebas dimensionales, pruebas de apariencia, pruebas de propiedades mecánicas y pruebas no destructivas. La inspección dimensional verifica principalmente si el diámetro, la longitud y los parámetros del husillo del perno cumplen con los requisitos; la inspección de apariencia se centra en identificar defectos como grietas, rebabas y óxido en la superficie del perno; la inspección de propiedades mecánicas incluye pruebas de tracción, impacto y dureza para evaluar las propiedades mecánicas del perno; las pruebas no destructivas utilizan métodos como ultrasonido, rayos X y otros para detectar defectos internos en los pernos. Los productos no conformes deben ser identificados, aislados y procesados a tiempo.

Para garantizar el rendimiento y la calidad de los pernos, es necesario un embalaje y almacenamiento adecuados. El aceite y el polvo en la superficie de los pernos deben eliminarse antes del embalaje. Los materiales de embalaje deben ser secos, limpios y tener ciertas funciones de protección contra la humedad, los golpes y la oxidación. El método de embalaje se puede seleccionar como embalaje individual o por lotes según los requisitos del cliente y las condiciones de transporte. El entorno de almacenamiento debe ser seco y bien ventilado, evitando la exposición directa al sol y condiciones de alta temperatura y humedad para prevenir que los pernos se oxiden o corran riesgo de corrosión. Verificar regularmente el entorno de almacenamiento para asegurar el cumplimiento de los requisitos.

Noticias de actualidad

Noticias de actualidad